Het gebruik van aluminiumextrusie in productontwerp en productie is de afgelopen decennia aanzienlijk toegenomen.Volgens een recent rapport van Technavio zal tussen 2019-2023 de groei van de wereldwijde markt voor aluminium extrusie versnellen met een samengesteld jaarlijks groeipercentage (CAGR) van bijna 4%. Hier is de korte instructie van wat aluminium extrusie is, de voordelen het biedt, en de stappen die betrokken zijn bij het extrusieproces.

Wat is aluminium extrusie?

Aluminiumextrusie is een proces waarbij aluminiumlegeringsmateriaal door een matrijs met een specifiek dwarsdoorsnedeprofiel wordt geperst.Een krachtige ram duwt het aluminium door de matrijs en het komt uit de matrijsopening.Als dat het geval is, komt het eruit in dezelfde vorm als de dobbelsteen en wordt het langs een uitlooptafel uitgetrokken.Op een fundamenteel niveau is het proces van aluminiumextrusie relatief eenvoudig te begrijpen.De uitgeoefende kracht kan worden vergeleken met de kracht die u uitoefent wanneer u met uw vingers in een tube tandpasta knijpt.

Terwijl je knijpt, komt de tandpasta tevoorschijn in de vorm van de opening van de tube.De opening van de tube tandpasta heeft in wezen dezelfde functie als een extrusiematrijs.Omdat de opening een dichte cirkel is, zal de tandpasta eruit komen als een lange stevige extrusie.

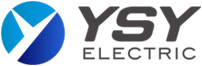

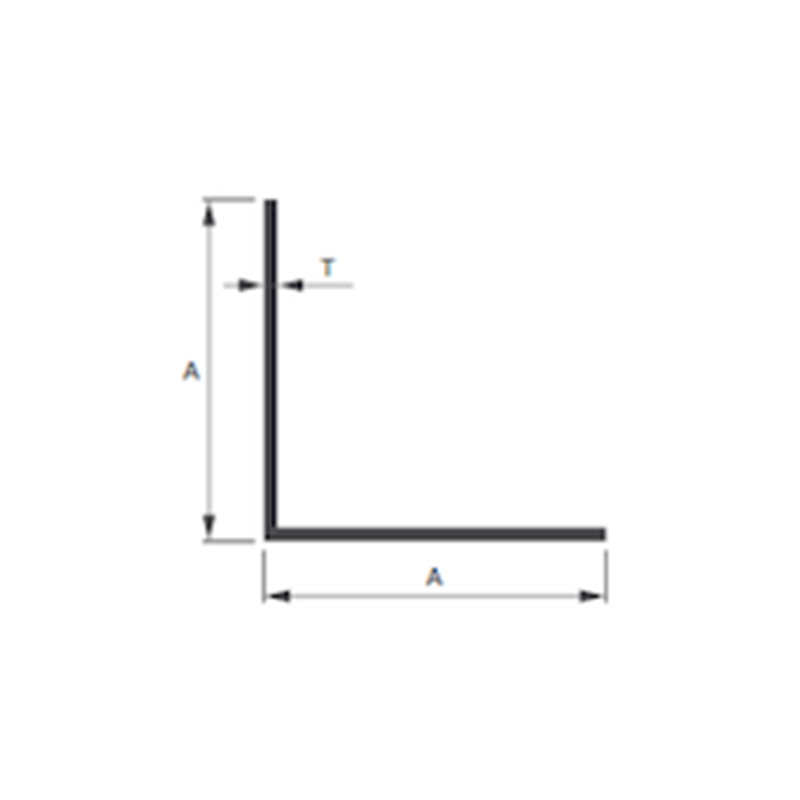

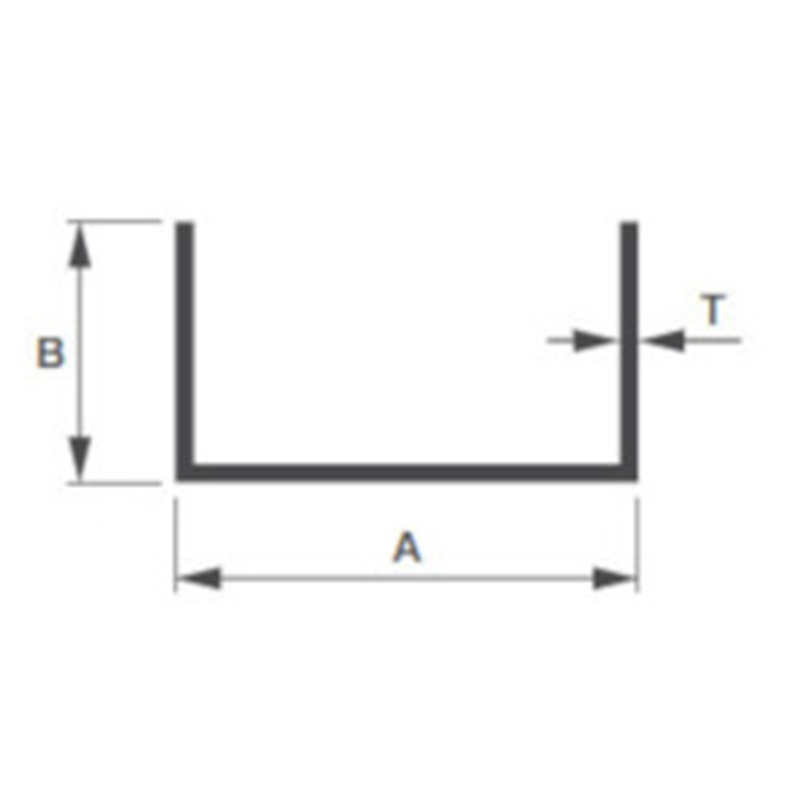

Hier zijn enkele voorbeelden van de meest voorkomende geëxtrudeerde vormen: hoeken, kanalen en ronde buizen.

Aan de linkerkant zijn de tekeningen die zijn gebruikt om de matrijzen te maken en aan de rechterkant zijn weergaven van hoe de afgewerkte aluminium profielen eruit zullen zien.

Tekening: aluminium hoek

Tekening: aluminium kanaal

Tekening: ronde buis

Normaal gesproken zijn er drie hoofdcategorieën van geëxtrudeerde vormen:

1. Solide, zonder ingesloten holtes of openingen (dwz een staaf, balk of hoek).

2. Hol, met een of meer holtes (dwz vierkante of rechthoekige buis)

3. Semi-hol, met een gedeeltelijk omsloten holte (dwz een "C"-kanaal met een smalle opening)

Extrusie heeft talloze toepassingen in veel verschillende industrieën, waaronder de architectuur, auto-industrie, elektronica, ruimtevaart, energie en andere industrieën.

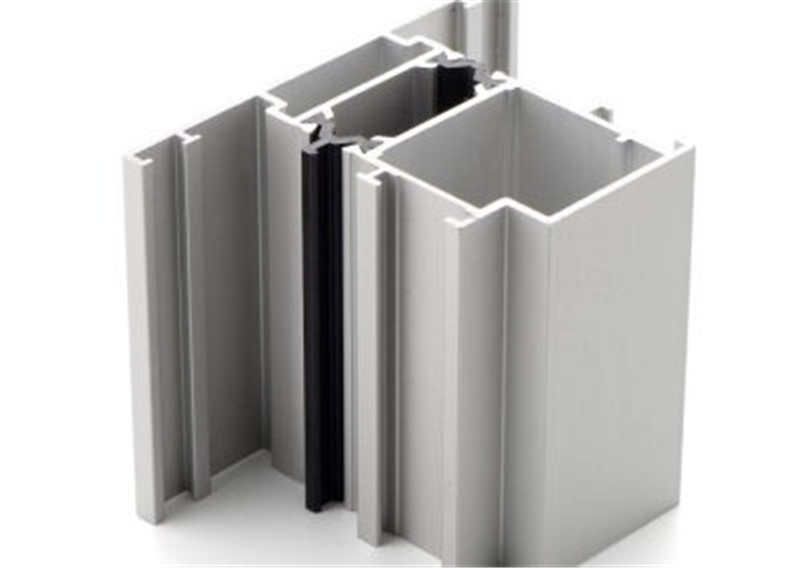

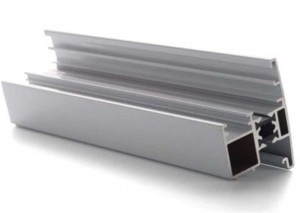

Hieronder staan enkele voorbeelden van complexere vormen die zijn ontworpen voor de architectuurindustrie.

Het aluminium extrusieproces in 10 stappen

Stap #1: De extrusiematrijs wordt voorbereid en verplaatst naar de extrusiepers

Stap #2: Een aluminium knuppel wordt voorverwarmd vóór extrusie

Stap 3: De knuppel wordt overgebracht naar de extrusiepers

Stap 4: De ram duwt het knuppelmateriaal in de container

Stap #5: Het geëxtrudeerde materiaal komt door de matrijs

Stap #6: Extrusies worden langs de uitlooptafel geleid en gedoofd

Stap #7: Extrusies worden geschoren tot tafellengte

Stap #8: Extrusies worden afgekoeld tot kamertemperatuur

Stap #9: Extrusies worden naar de brancard verplaatst en uitgerekt tot uitgelijnd

Stap #10: Extrusies worden naar de eindzaag verplaatst en op lengte gesneden

Zodra de extrusie is voltooid, kunnen profielen een warmtebehandeling ondergaan om hun eigenschappen te verbeteren.

Vervolgens kunnen ze na een warmtebehandeling verschillende oppervlakteafwerkingen krijgen om hun uiterlijk en corrosiebescherming te verbeteren.Ze kunnen ook fabricagebewerkingen ondergaan om ze naar hun uiteindelijke afmetingen te brengen.

Warmtebehandeling: mechanische eigenschappen verbeteren

Legeringen in de series 2000, 6000 en 7000 kunnen een warmtebehandeling ondergaan om hun uiteindelijke treksterkte en vloeispanning te verbeteren.

Om deze verbeteringen te bereiken, worden profielen in ovens geplaatst waar hun verouderingsproces wordt versneld en worden ze op T5- of T6-temperaturen gebracht.

Hoe veranderen hun eigenschappen?Als voorbeeld heeft onbehandeld 6061 aluminium (T4) een treksterkte van 241 MPa (35000 psi).Warmtebehandeld 6061 aluminium (T6) heeft een treksterkte van 310 MPa (45000 psi).

Het is belangrijk voor de klant om de sterkte-eisen van hun project te begrijpen om de juiste keuze van legering en tempering te garanderen.

Na warmtebehandeling kunnen profielen ook afgewerkt worden.

Oppervlakteafwerking: het uiterlijk en de corrosiebescherming verbeteren

Extrusies kunnen op verschillende manieren worden afgewerkt en gefabriceerd

De twee belangrijkste redenen om deze te overwegen, zijn dat ze het uiterlijk van het aluminium kunnen verbeteren en ook de corrosie-eigenschappen ervan kunnen verbeteren.Maar er zijn ook andere voordelen.

Het anodisatieproces verdikt bijvoorbeeld de natuurlijk voorkomende oxidelaag van het metaal, verbetert de corrosieweerstand en maakt het metaal ook slijtvaster, verbetert de oppervlakte-emissiviteit en zorgt voor een poreus oppervlak dat verschillende gekleurde kleurstoffen kan accepteren.

Ook andere afwerkingsprocessen zoals schilderen, poedercoaten, zandstralen en sublimeren (om een houtlook te creëren) kunnen worden ondergaan.

Daarnaast zijn er veel fabricagemogelijkheden voor extrusies.

Fabricage: definitieve afmetingen bereiken

Met de fabricageopties kunt u de uiteindelijke afmetingen bereiken die u zoekt in uw extrusies.

Profielen kunnen worden geponst, geboord, bewerkt, gesneden, enz. om aan uw specificaties te voldoen.

De vinnen op geëxtrudeerde aluminium koellichamen kunnen bijvoorbeeld kruislings worden bewerkt om een penontwerp te creëren, of schroefgaten kunnen in een structureel stuk worden geboord.

Ongeacht uw vereisten, er is een breed scala aan bewerkingen die kunnen worden uitgevoerd op aluminium profielen om de perfecte pasvorm voor uw project te creëren.

Aluminium extrusie is een belangrijk productieproces. Als u meer wilt weten over het optimaliseren van uw onderdeelontwerp voor het extrusieproces, neem dan gerust contact op met de verkoop- en engineeringteams van YSY, we staan voor u klaar wanneer u maar wilt.

Posttijd: juli-05-2022